iDEAR

Roboter recyceln: Wie die Demontage von Elektroschrott automatisiert wird

Das Forschungsprojekt iDEAR zeigt, wie intelligente Robotik und datengetriebene Prozesse die Demontage von Elektroschrott revolutionieren.

Das Forschungsprojekt iDEAR zeigt, wie intelligente Robotik und datengetriebene Prozesse die Demontage von Elektroschrott revolutionieren.

Ein Blick ins Technikum – Die Geburtsstätte von iDEAR

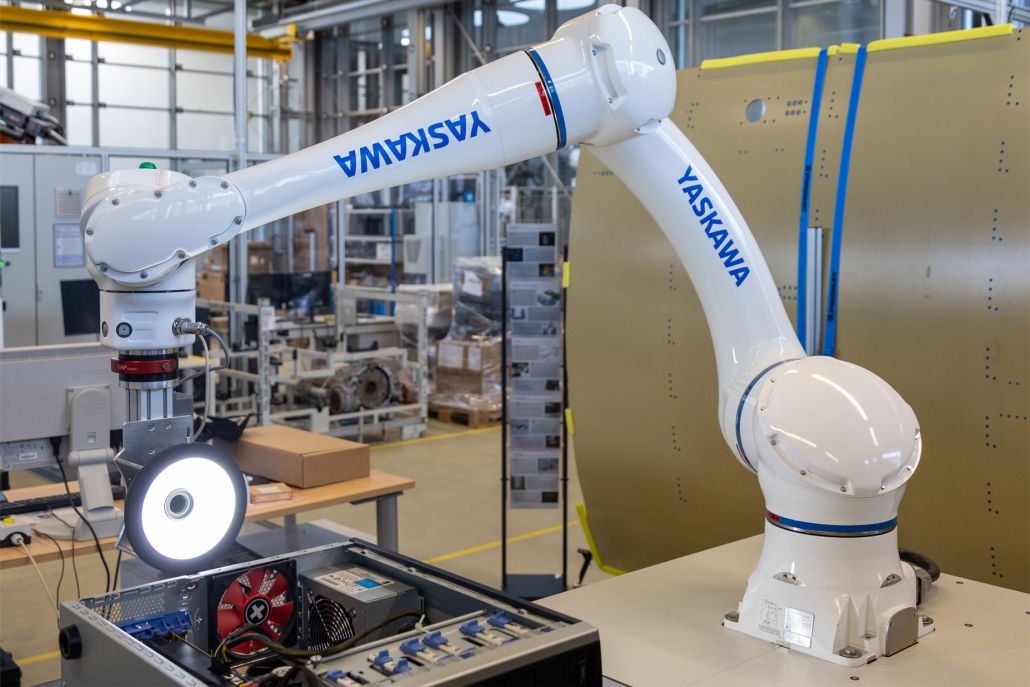

Zwischen Werkbänken, Robotergreifarmen und hellen Computer-Bildschirmen herrscht konzentrierte Betriebsamkeit. Im Technikum des Fraunhofer IFF entsteht gerade etwas, das die Art und Weise, wie wir mit Elektroschrott umgehen, grundlegend verändern könnte. Der Name des seit 2023 laufenden Forschungsprojekts: iDEAR – Intelligente Demontage für Recycling und Remanufacturing.

Die Mission

Nichts Geringeres als die Automatisierung der Demontage von Altgeräten und damit von Prozessschritten, die bisher nur in Handarbeit erledigt werden können.

Das Problem

Millionen Tonnen Elektroschrott, ungenutzte Ressourcen

Jedes Jahr fallen weltweit Millionen Tonnen Elektroschrott an, alte Laptops, ausrangierte Kühlschränke, Smartphones, Router, Fernseher. Der Großteil davon landet in Hochtemperaturofen oder auf Deponien. Nur ein Bruchteil wird sinnvoll recycelt. In diesen Geräten stecken seltene Erden, Edelmetalle, Kupfer. Wertvolle Ressourcen, die verloren gehen. Gleichzeitig steigen die Rohstoffpreise und die geopolitischen Unsicherheiten rund um die Versorgung mit diesen kritischen Materialien nehmen weiter zu. Daneben fordern gesetzliche Anforderungen von der Industrie Altgeräte zu recyclen.

Nur ein Bruchteil des Elektroschrotts wird recycelt.

Wertvolle Rohstoffe wie seltene Erden, Kupfer, Gold gehen verloren.

Recyceln ist gesetzlich gefordert – aber kaum automatisiert.

Die Lösung

Intelligente Demontage statt Handarbeit

„Wir brauchen dringend neue Lösungen, um Ressourcen effizienter zu nutzen und Stoffkreisläufe zu schließen. In Zeiten von Fachkräftemangel, strengeren Umweltauflagen und wachsendem Druck für nachhaltige Lösungen steht die Automatisierung auch aus ökonomischen Gründen in den Fokus.“

iDEAR: Intelligente Demontage für eine nachhaltige Zukunft

Genau hier setzt iDEAR an. Statt mühsamer Handarbeit sollen in Zukunft Roboter Altgeräte auseinandernehmen. Doch ganz so einfach ist das nicht: „Die größte Herausforderung ist die hohe Varianz der Geräte“, erklärt Saenz. „Jedes Gerät ist anders, es gibt unzählige Modelle in ganz unterschiedlichen Gebrauchszuständen.“ Während klassische Automatisierung auf Wiederholung und Standardisierung setzt, erfordert iDEAR das Gegenteil: Anpassung, Kreativität – bisher die Domäne des Menschen.

Automatisierung bedeutet hier nicht Standardisierung, sondern hohe Flexibilität und adaptive Intelligenz.

Automatisierung bedeutet hier nicht Standardisierung, sondern hohe Flexibilität und adaptive Intelligenz.

Digitaler Zwilling als Basis

Alles beginnt mit einer individuellen Befundung. Kamerasysteme erfassen das Gerät, analysieren, wo Schrauben sitzen, ob sie verrostet oder beschädigt sind, ob Bauteile fehlen oder locker sind. Mithilfe von KI werden diese Informationen interpretiert. Daraus entsteht ein digitaler Zwilling des Produkts. Er ist die Basis für alle folgenden Schritte.

Die Daten fließen in die sogenannte Demontagesequenz, eine strukturierte Abfolge von Arbeitsschritten, angepasst an das jeweilige Gerät. Einzelne Schritte wie „Deckel abnehmen“, „Mainboard entnehmen“ oder „Schraube lösen“ werden in Robotik-Skills übersetzt. Ein Roboter greift nach dem richtigen Werkzeug, entfernt eine Schraube, hebt vorsichtig das Gehäuse ab und legt jedes Bauteil sortiert ab. Klingt simpel, ist aber hochkomplex.

Kamerasysteme analysieren das Gerät

KI erzeugt digitalen Zwilling

Planung individueller Demontagesequenzen

Umsetzung durch robotische Skills

Was Roboter lernen müssen: Greifen, reagieren, dazulernen

Denn viele Aufgaben, wie die Entnahme empfindlicher Bauteile, erfordern adaptive Strategien. Dafür setzen die Forschenden auf Methoden wie Reinforcement Learning und Imitation Learning. Der Roboter lernt, wie er mit unterschiedlichen Situationen umgehen kann, ähnlich einem Menschen, der mit wachsender Erfahrung immer geschickter wird.

Das Gehirn des Systems: Die iDEAR-Datenplattform

Um auf die produktbezogenen Daten durchgängig und konsistent in allen Teilprozessen zugreifen zu können, wird eine Datenplattform aufgebaut, mit der produkt- und anlagenbezogene Daten in Form standardisierter digitaler Zwillinge (sog. Verwaltungsschalen) erfasst und verfügbar gemacht werden. Dieser Demontage-Hub ist das Herzstück von iDEAR. Auf der Plattform laufen alle Informationen zu Geräten, Demontageprozessen und Robotik-Skills zusammen. Das System speichert nicht nur die aktuelle Demontage, sondern lernt mit jeder neuen. So entsteht eine wachsende Wissensbasis, auf die auch zukünftig bei ähnlichen Geräten zurückgegriffen werden kann.

Ein Beispiel

Erste Meilensteine

Erfolgreiche Automatisierung von Teilprozessen

Für die Erprobung und Demonstration konzentrieren sich die Forschenden zunächst auf die Demontage von Desktop-PCs. Diese stellen einen relevanten Teil des Elektroschrotts dar, sind relativ kompakt und enthalten wertvolle Materialien wie Aluminium und Kupfer. Dafür wurden entsprechende technische Versuchsaufbauten und Demonstratoren entwickelt, mit denen die Befundung und Demontage sowie die datentechnische Verkettung dieser Prozesse getestet und weiterentwickelt werden. Die erlernten Lösungsstrategien wurden dafür in eine Industrierobotersteuerung integriert. „Wir setzen Methoden des maschinellen Lernens ein für Teilaufgaben, die nur schwer mit analytischen Methoden umzusetzen sind“, erklärt Saenz das Vorgehen.

Mit Kamerasystem, KI und Roboterarm konnten erste Meilensteine erreicht werden: das Öffnen des Gehäuses, das Lösen und Entnehmen des Mainboards. Diese Prozesse, die bislang in Handarbeit erledigt wurden, konnten an Teildemonstratoren automatisiert werden. So war die adaptive Entnahme des Mainboards bereits erfolgreich. Der Roboter erkennt den Zustand, plant die Greifbewegung und reagiert auf Widerstand.

Ein weiterer Baustein ist die Bewertung der Demontagetiefe. Denn nicht jedes Bauteil lohnt sich zu entfernen. Die Forschenden entwickeln Methoden, um wirtschaftlich und ökologisch sinnvolle Entscheidungen zu treffen. Basis hierfür können aktuelle Rohstoffpreise oder der Zustand des Geräts sein. So wird entschieden, ob ein Gerät komplett zerlegt oder nur bestimmte Komponenten zurückgewonnen werden.

Entscheidungshilfe per Datenanalyse:

-

Rohstoffpreise

-

Gerätezustand

-

Umweltaspekte

Die entwickelten Methoden sollen in die Praxis überführt werden. Sie können in Recyclingzentren oder bei Herstellern, die Remanufacturing betreiben, eingesetzt werden.

Der Weg in die Praxis

iDEAR für Industrie und Recyclingzentren

Die entwickelten Methoden sollen in die Praxis überführt werden. Sie können in Recyclingzentren oder bei Herstellern, die Remanufacturing betreiben, eingesetzt werden.

Technologien für breite Anwendung und Wachstum

Unser Ziel ist es, Technologien zu schaffen, die skalierbar sind und in verschiedensten Anwendungsszenarien effizient eingesetzt werden können.

Geringer Engineeringaufwand

Das System soll möglichst viele Gerätetypen mit möglichst geringem Engineeringaufwand bearbeiten können.

Transfer in industrielle Anwendungen

Die entwickelten iDEAR-Lösungen sollen bei entsprechender Technologiereife im realen Umfeld bei Industrieunternehmen erprobt und weiterentwickelt werden.

Telefon +49 391 4090-227

jose.saenz(at)iff.fraunhofer.de